Tarjetas de Circuito Impreso (PCB) son una parte esencial de los muchos productos electrónicos que usamos diariamente. Pruebas de in-circuit y funcionales después de manufactura son pasos críticos para garantizar su confiabilidad. Las sondas de prueba de QA Technology son una parte importante en este proceso, ofreciendo el mejor contacto eléctrico posible para cada tarjeta a probarse.

Aunque hay muchos factores que afectan la habilidad de la sonda de hacer un contacto eléctrico confiable, la selección apropiada de estilo de punta es probablemente la más importante. Una selección incorrecta puede causar fallas falsas donde no hay defectos (NDF), bajar el porcentaje de aprobación inicial (FPY), o en casos extremos, dañar la unidad siendo probada (UUT). Seleccionar la punta correcta puede reducir el costo total de prueba al incrementar el número de unidades probadas y también extender la vida de las sondas de prueba.

Ingenieros de prueba tienen experiencias diferentes a menudo en los que se refiere al mejor estilo de punta a usar para diferentes superficies de contacto. QA ofrece un rango amplio de estilos para dar soporte a las variadas aplicaciones de prueba en la industria. Las siguientes consideraciones le ayudaran a seleccionar el estilo de punta correcto para muchos de los puntos de prueba comunes en la actualidad.

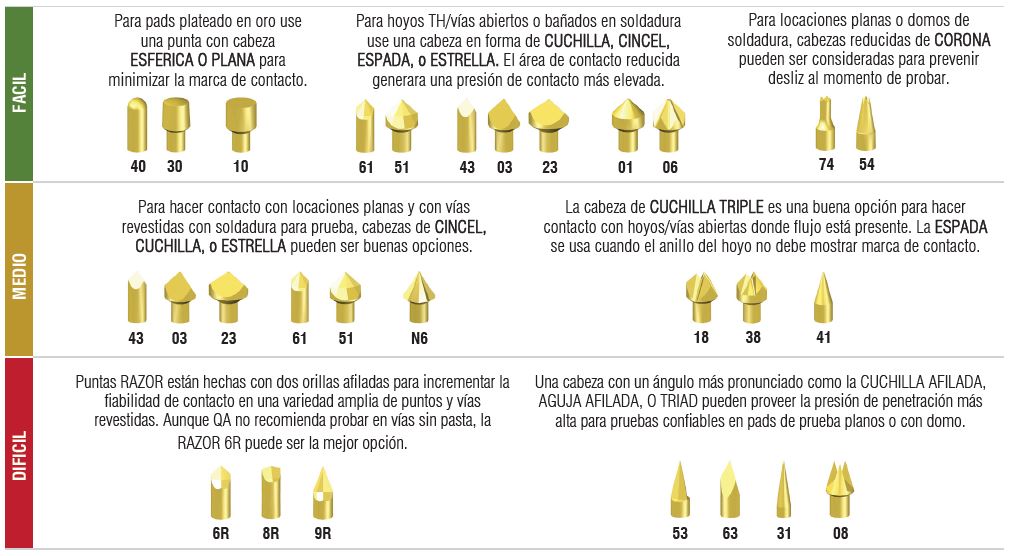

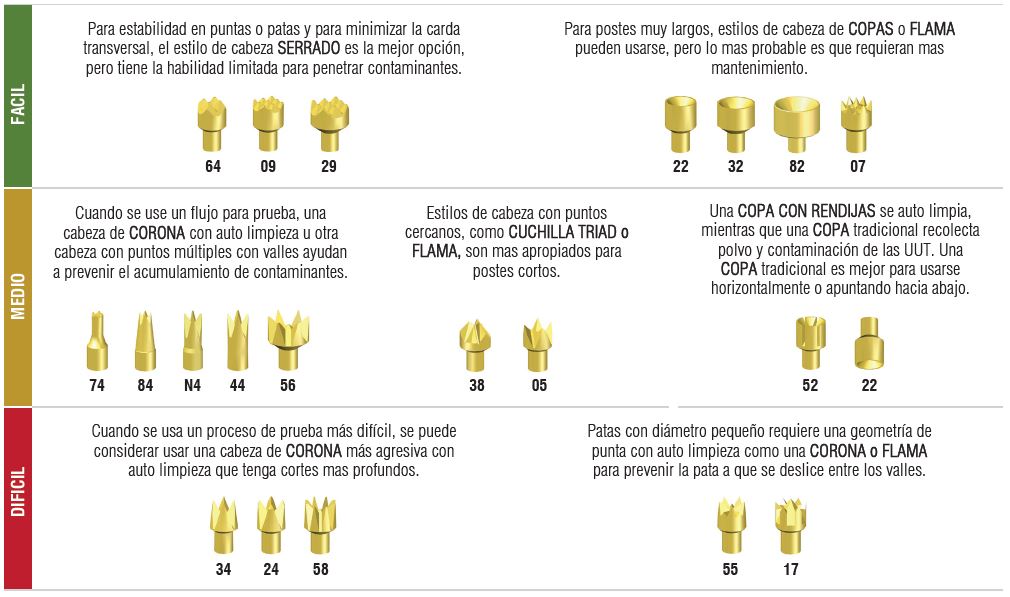

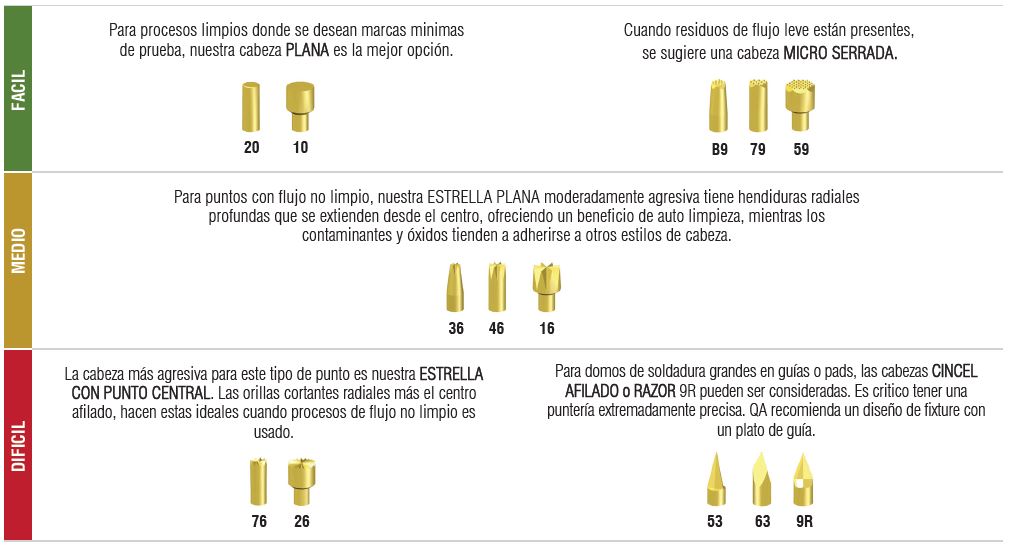

Es importante considerar tamaño, forma, y otras características de las locaciones de prueba. Hay varias locaciones en el PCB como pads, vías, postes, patas, y domos de soldadura, los cuales requieren un rango habilidad de las sondas, desde fácil a difícil.

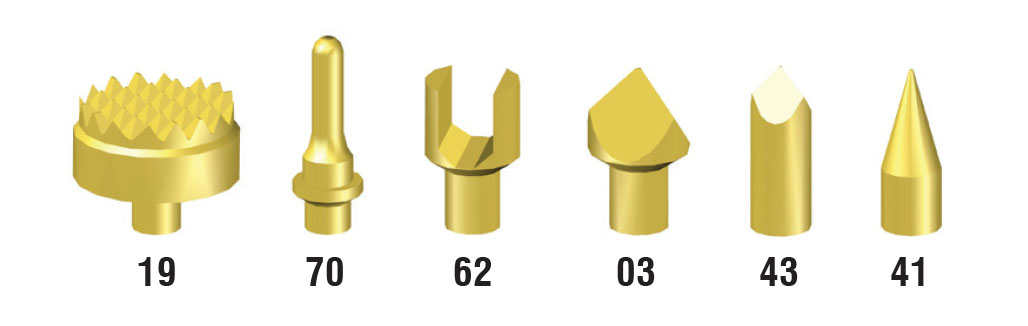

Las puntas de QA están hechas de Cobre de Berilio (BeCu) o acero. Ambas tienen revestimiento de oro sobre níquel. La dureza del acero tiene un rango entre 58 y 60 en la escala Rockwell C, 38-42 para BeCu. De esta manera, el acero tendrá un desgaste reducido y se mantendría afilado más tiempo.

Aunque hay una diferencia en la resistencia promedio de menos de 10mOhms entre los dos materiales base, esto no afecta la vasta mayoría de las aplicaciones.

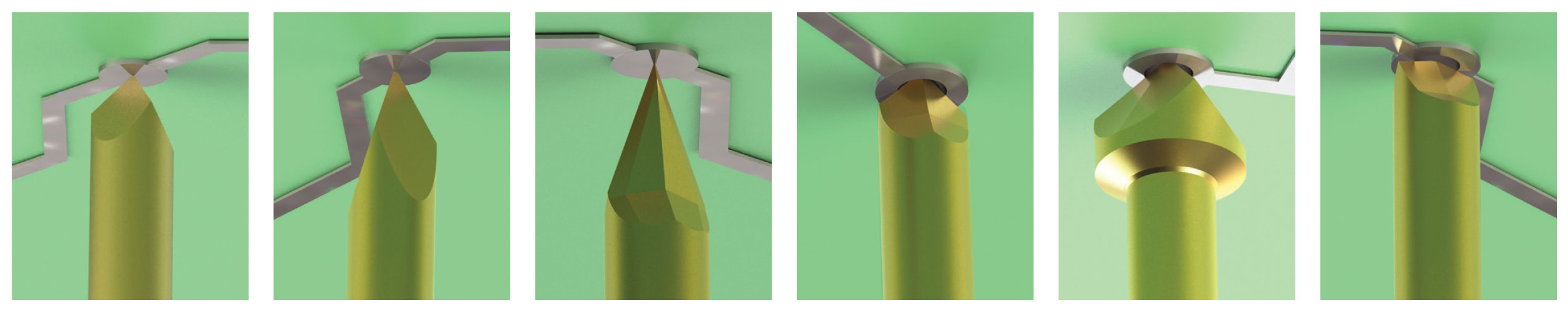

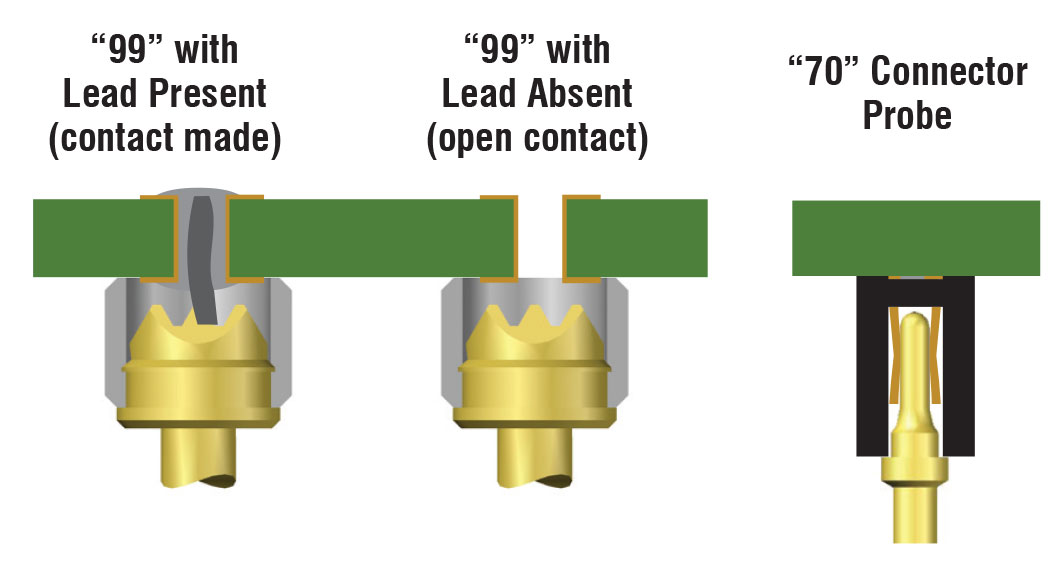

QA ofrece muchos estilos diferentes de punta, cada uno con su geometría única. El gran número de opciones con o sin cabeza dan soporte a la amplia variedad de aplicaciones de prueba.

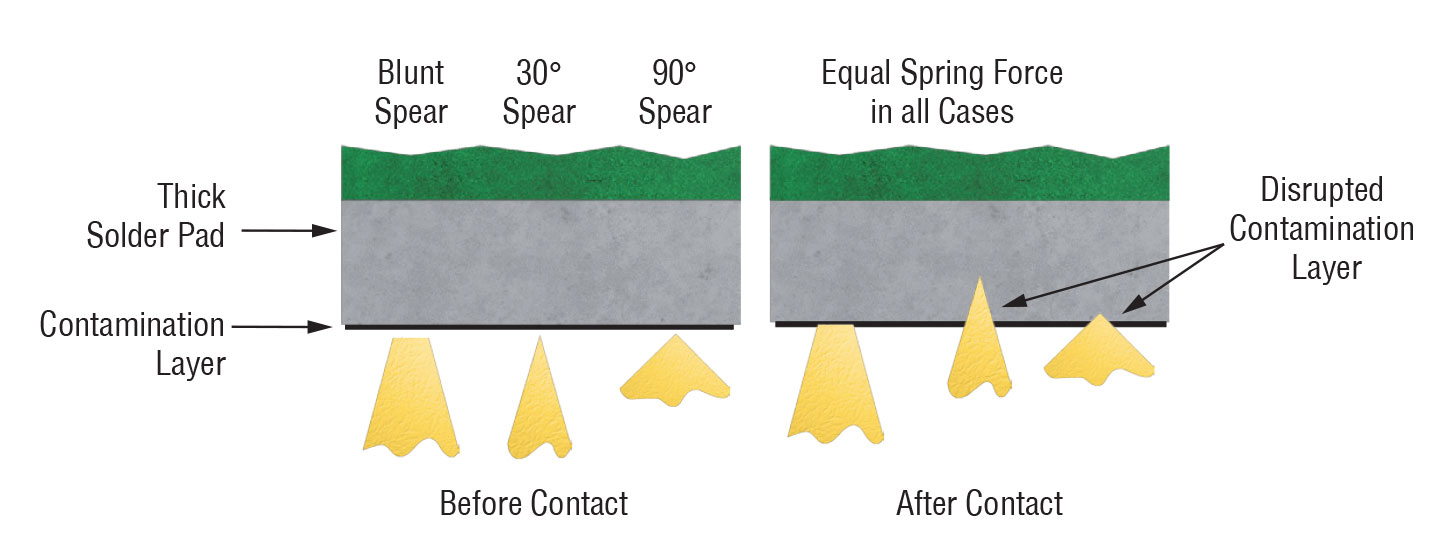

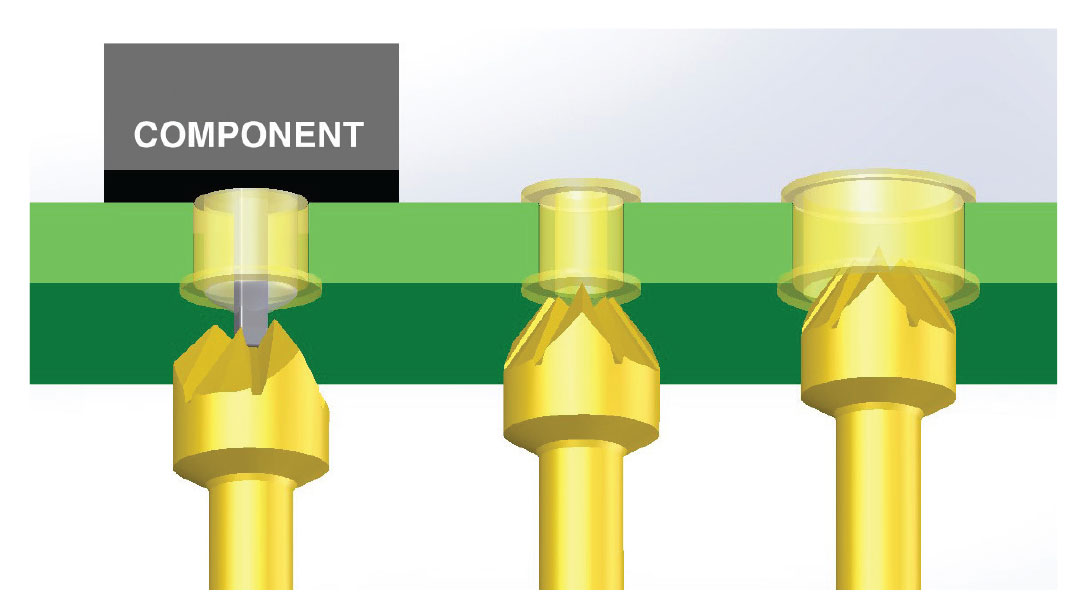

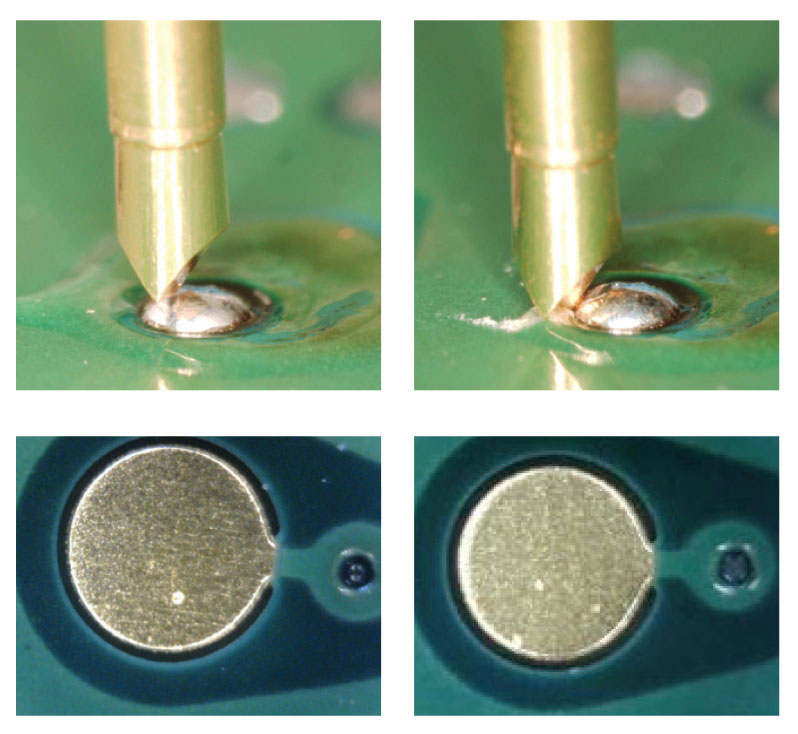

La geometría y nitidez determina la habilidad de penetrar capas de contaminantes. Una punta que esta chata y tiene esquinas desafiladas hará contacto sobre un área más grande, reduciendo así su habilidad de penetrar capas de contaminación en los puntos de prueba.

Una punta que tiene un punto afilado u orillas de corte afiladas aplican una presión mayor contra la soldadura, causando que ceda. Al pasar esto, cualquier flujo u oxido restante se elimina causando un mejor contacto eléctrico.

PADS DE PRUEBA, VIAS, Y HOYOS vienen en un rango amplio de tamaños, superficies, y formas. Pueden estar recubiertos de soldadura, sin soldadura, cóncavos, planos, o convexos (domo).

Vías y hoyos en un PCB se usan típicamente para transferir señales de una capa a otra. Cuando estos se usan como locaciones de prueba, es necesario que no tengan el film de recubierto para que se puedan usar para probar.

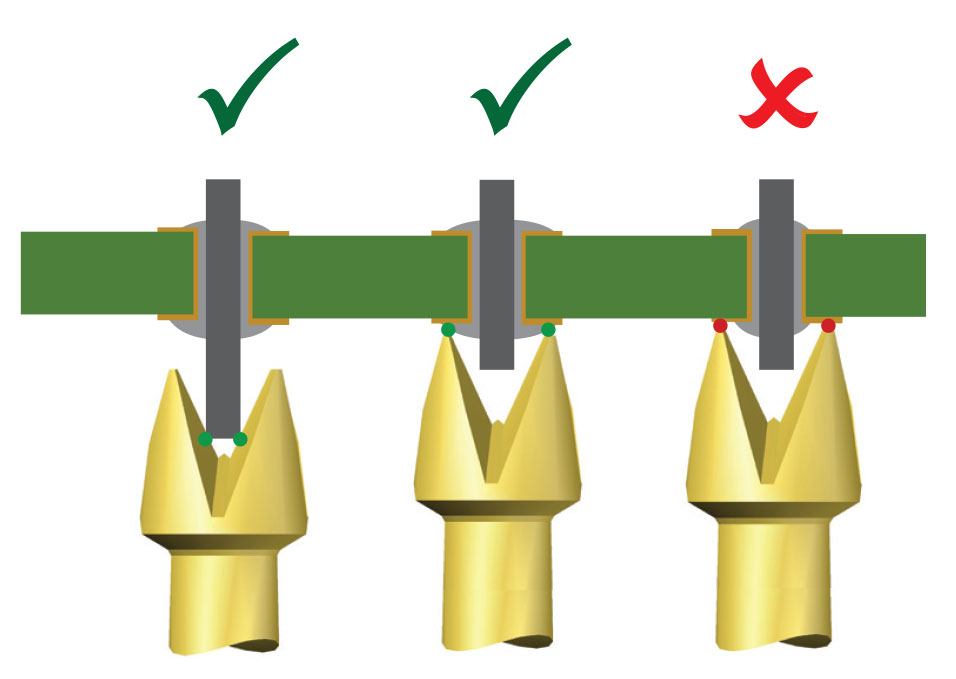

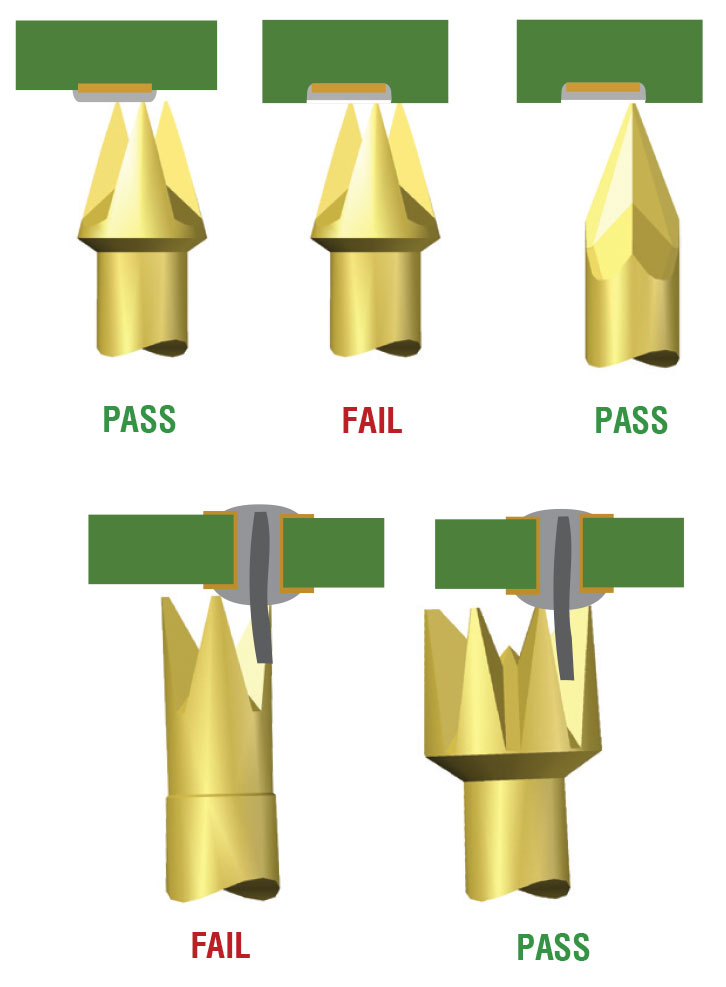

Una pata es una terminal de un componente. Pueden tener longitudes diferentes, derechas o curveadas. Patas más pequeñas requieren estilos de punta con orillas de corte con poca separación para atrapar las patas. Un poste es más largo en diámetro y mas duro que las patas.

Cabezas de punta múltiple están diseñadas para capturar patas o postes. Algunos estilos tienen valles mas inclinados entre las puntas, creando una característica de autolimpieza donde permite el escape de contaminantes.

La tecnología provee acceso a puntos de prueba, usando sondas para contactar una variedad de gotas de soldadura o bultos que son puestos en redes en la cuales la mascara de soldadura ha sido removida. En adición, al poner una cantidad excesiva de soldadura en vías o puntos de prueba, un domo redondo de soldadura pudiera necesitar ser probado.

En adición, QA ofrece muchos estilos especiales para otras aplicaciones importantes, aunque menos comunes

En resumen, es crítico seleccionar un estilo de cabeza con el numero correcto de puntos de contacto, los ángulos correctos, y nitidez. Mejorar el contacto eléctrico para sus puntos de prueba ayudara a incrementar la vida de la sonda y mejorar su FPY. Esto significa menos tiempo revisando fallas falsas, producción más rápida, y ultimadamente, un costo total de prueba mas bajo.